Virtual Prototyping di ruote in gomma

Brief

L’obiettivo del progetto è lo sviluppo di prototipi virtuali di diverse geometrie di ruote in gomma e la loro validazione rispetto ai dati sperimentali disponibili.

Tali prototipi virtuali potranno essere utilizzati per l’ottimizzazione della geometria della ruota e delle caratteristiche meccaniche del materiale.

Sfide di progetto

- Modellazione adeguata delle proprietà meccaniche del materiale utilizzato (gomma).

- Non linearità meccaniche (dovute alle proprietà della gomma) e non linearità geometriche (i.e. grandi deflessioni) da tenere in considerazione nell’impostazione delle simulazioni numeriche

- Validazione del modello agli Elementi Finiti rispetto ai risultati delle prove sperimentali forniti dal cliente, riguardanti la caratterizzazione del materiale (da test di tensione uniassiale effettuati su provini) e di specifiche geometrie (da test di compressione effettuate su ruote).

Soluzione

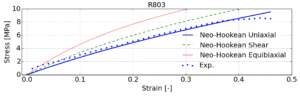

- La modellazione delle proprietà meccaniche del materiale è stata effettuata utilizzando i risultati del test di tensione uniassiale sperimentali forniti dall’Azienda, assumendo che il materiale sia incomprimibile (rapporto di Poisson ? = 0,5) e caratterizzato da un comportamento meccanico iperelastico (mediante la legge costitutiva Neo-Hookean).

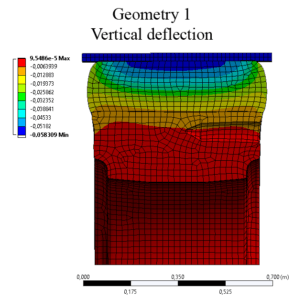

- Sono state effettuate analisi agli elementi finiti su ciascuna delle geometrie delle ruote fornite dall’Azienda utilizzando un algoritmo di Newton-Raphson per ottenere soluzione del problema non lineare, e verificando la convergenza è ad ogni fase di carico in termini di forze, spostamenti e energia di deformazione.

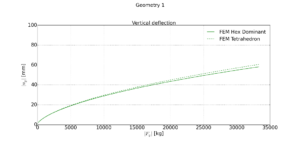

- Le analisi agli elementi finiti effettuate sono simulazioni numeriche quasi-statiche che riproducono i test di compressione sperimentali sui prototipi di gomma. I risultati numerici sono stati confrontati con dati sperimentali dei test di compressione forniti dall’Azienda per la validazione del modello.

Fasi di esecuzione

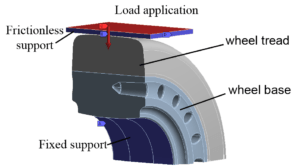

Creazione del Prototipo Virtuale (modello agli elementi finiti) delle diverse geometrie delle ruote: modellazione del materiale, importazione e semplificazione della geometria (CAD 3D), definizione della mesh, imposizione di vincoli e carichi che riproducono le condizioni di carico della ruota durante i test di compressione.

Esecuzione delle analisi.

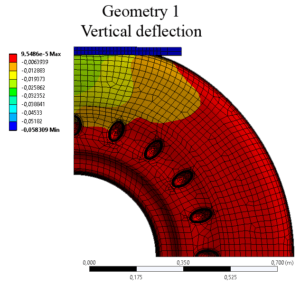

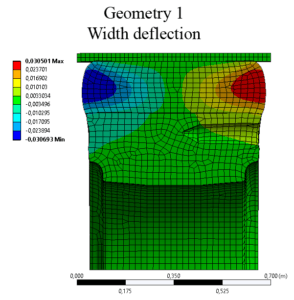

Post-elaborazione dei risultati e confronto con i dati sperimentali mediante script sviluppati ad hoc (Python v.2.7), in termini di deflessione verticale, deflessione della larghezza, dimensioni dei contatti e pressione specifica.

Risultati ottenuti

Le simulazioni numeriche sono state eseguite con ANSYS Workbench® Release 18.2 e ANSYS Mechanical® Release 18.2.