ELBOWS NEI SISTEMI DI TUBAZIONE.

La presenza di “gomiti” (elbows) sono una delle cause che determina la complessità dei sistemi di tubazione durante la verifica dei componenti meccanici in ambito nucleare.

A cura di Vincenzo La Salandra

[Ingegnere Strutturista – Area Ingegneria dei Sistemi]

Nella progettazione e verifica di componenti meccanici in campo nucleare, i sistemi di tubazione rivestono particolare importanza tanto per via della loro complessità geometrica quanto per gli impatti dovuti a potenziali rilasci di sostanze pericolose che sono contenute. I principali disposti normativi adottati nel settore nucleare per la progettazione e verifica di sistemi di tubazione sono la RCC-MRx e la ASME B31.3. Tuttavia, grazie al sempre crescente sviluppo di software che utilizzano approcci numerici agli elementi finiti (FEM) per la risoluzione di problemi strutturali, in alcuni casi è possibile ridurre il conservativismo insito nelle regole fornite dalla normativa basate su un “approccio ingegneristico” che considerano criteri, teorici e/o empirici, talvolta soggetti ad importanti semplificazioni.

SEZIONI CRITICHE DI UN SISTEMA DI TUBAZIONI.

Una delle cause che determina la complessità dei sistemi di tubazione risiede nella presenza di “gomiti” (elbows), ovvero elementi che raccordano due tratti rettilinei di tubazione (pipes). Tali elementi, caratterizzati da uno sviluppo curvilineo della loro linea d’asse, mostrano una risposta meccanica differente rispetto agli elementi rettilinei tradizionali. In particolare, a parità di azione sollecitante, gli elbows esibiscono una variazione del campo degli sforzi (stress) in corrispondenza della loro sezione critica rispetto ai valori nominali registrati su elementi rettilinei, quantificata nelle normative tramite gli “indici di stress”. La differenza degli stress registrata tra un elbow ed un elemento pipe rettilineo è dovuta principalmente all’occorrenza dei fenomeni di ovalizzazione e warping della sezione trasversale.

ELBOWS: IL CASO STUDIO.

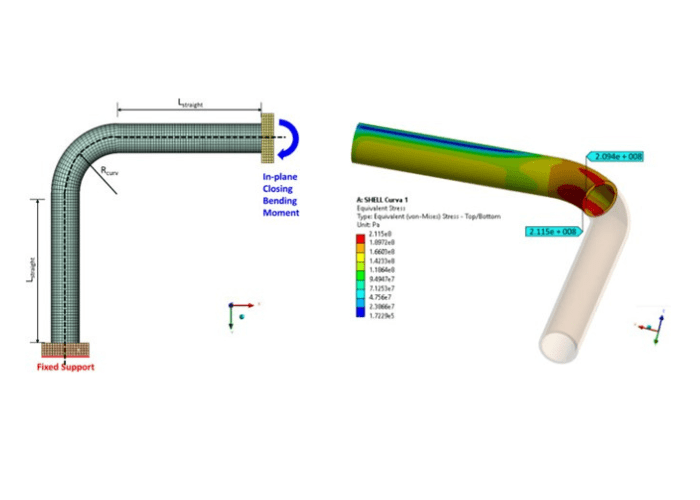

Nell’ambito della realizzazione del reattore a fusione ITER, Nier Ingegneria è stata coinvolta nella progettazione e verifica di un circuito ausiliario di raffreddamento ad acqua. Partendo dai risultati ottenuti in termiti di verifica di integrità strutturale delle sezioni più critiche dell’impianto (come da attese risultate essere elementi elbow in condizioni di scenario accidentale), si è reso necessario condurre, con la collaborazione del Politecnico di Milano, un’analisi dettagliata di confronto tra la valutazione di integrità strutturale di elbows seguendo l’approccio tradizionale da normativa (in particolare il “design by rules” riportato nella RCC-MRX e nell’ASME B31.3) ed una valutazione tramite analisi agli Elementi Finiti (utilizzando il software ANSYS Mechanical). Al fine di estendere e generalizzare i risultati ottenuti, sono stati creati diversi modelli numerici di elbow considerando:

- Tre diametri nominali largamente utilizzati in campo industriale/nucleare, cioè DN15, DN20 e DN32;

- Quattro raggi di curvatura funzione del diametro medio Dm, ossia 2Dm,3Dm,4Dm, e 5Dm.

Inoltre, da un punto di vista computazionale, le suddette configurazioni geometriche sono state analizzate in ANSYS tramite:

- Modellazione con elementi ELBOW290, in cui gli effetti di ovalizzazione e warping della sezione trasversale sono calcolati tramite un’opportuna serie di Fourier contenente 2 termini (opzione di default in ANSYS),

- Modellazione con elementi ELBOW290, in cui gli effetti di ovalizzazione e warping della sezione trasversale sono calcolati tramite un’opportuna serie di Fourier contenente 8 termini (opzione di massima accuratezza per l’elemento ELBOW290 in ANSYS),

- Modellazione con elementi SHELL281, in cui gli effetti di ovalizzazione e warping della sezione trasversale sono ottenuti direttamente dalla risoluzione dei campi di deformazione e tensione associati agli elementi considerati (tramite le relative funzioni di forma). Questa è la modellazione numerica considerata più accurata ed è presa come quella di riferimento.

L’indice di stress (B2 ) dei modelli numerici di elbow è stato ottenuto dapprima calcolando l’effettivo carico di collasso (momento flettente nel piano, Mcl ) tramite un’analisi elasto-plastica. Quindi, in corrispondenza di tale carico, l’indice di stress è stato calcolato come il rapporto tra il valore massimo di stress equivalente di Von Mises registrato sulla sezione dell’elbow (![]() ) e quello nominale (teorico) corrispondente ad un tratto rettilineo di tubazione:

) e quello nominale (teorico) corrispondente ad un tratto rettilineo di tubazione:![]() . A questo punto, è stato possibile confrontare i tre valori di indice di stress derivanti dall’analisi agli Elementi Finiti (B2) e dalle normativa RCC-MRx (C2) e ASME B31.3 (SIF).

. A questo punto, è stato possibile confrontare i tre valori di indice di stress derivanti dall’analisi agli Elementi Finiti (B2) e dalle normativa RCC-MRx (C2) e ASME B31.3 (SIF).

CONCLUSIONI.

I risultati di questo studio, pubblicati sulla rivista Fusion Engineering and Design, mostrano in primo luogo una perfetta coincidenza tra l’indice di stress B2 calcolato con elementi SHELL281 e con elementi ELBOW290 caratterizzati da una serie di Fourier contenente 8 termini. Inoltre, le due modellazioni con ELBOW290 conducono a risultati di B2 molto simili con differenze registrate minori dell’8%. Da un punto di vista ingegneristico è quindi possibile procedere con la scelta di una modellazione numerica tramite elementi ELBOW290, caratterizzati da un onere computazionale significativamente minore degli SHELL281 ma da un grado di accuratezza della soluzione comunque adeguato.

Infine, il confronto tra i 3 indici di stress calcolati (B2, C2 e SIF) dimostra come un’analisi dettagliata agli Elementi Finiti di elementi elbow porta a diversi vantaggi rispetto all’approccio tradizionale da normativa, tra cui:

- Rimozione di un certo grado di conservativismo nella valutazione di integrità strutturale, portando quindi alla progettazione di elementi adeguati alle condizioni progettuali previste ed evitando l’utilizzo di soluzioni sovradimensionate;

- Possibilità di considerare in modo dettagliato tutte le condizioni di carico progettuali, sia termiche che meccaniche, valutando così in modo accurato il campo di deformazioni e tensioni registrato sugli elementi, anche a livello locale.

Lo studio è stato svolto all’interno di un contratto finanziato da F4E (https://fusionforenergy.europa.eu/). Un particolare ringraziamento va ai Prof. A. Lo Conte e F. Perotti del Politecnico di Milano per la loro preziosa collaborazione.