Dal dato all’informazione. Il caso della Predictive Maintenance

Articolo a cura di Laura Rocchi, Ricerca e Innovazione NIER Ingegneria, in collaborazione con Maria Sperandii, Unità Affidabilità e Manutenzione NIER Ingegneria

Una delle attività del gruppo R&I di NIER degli ultimi mesi, è stato il coinvolgimento nel progetto KINEMA, nel contesto del Competence Center Bi-Rex [1] di cui NIER è socio fondatore. Il progetto, che coinvolge team di ricercatori e aziende leader manifatturiere o provider di tecnologia, ha lo scopo di approfondire temi della Manutenzione mediante algoritmi di Intelligenza Artificiale ed in particolare Machine Learning.

La Manutenzione Predittiva (Predictive Maintenance, PdM) ha in letteratura diverse definizioni. In sintesi, si definisce la PdM come una metodologia di manutenzione basata sul monitoraggio continuo dell’attrezzatura o della macchina, avendo a monte i principi della Condition Based Maintenance (e dell’anomaly detection), e che utilizza strumenti di previsione per identificare i tempi di azioni manutentive prevedendo e minimizzando i casi di degradi significativi, guasti e fermo linea. La PdM parte dall’acquisizione di dati di funzionamento in real time, e su dati storici, utilizzando poi tecniche di apprendimento automatico (ad es. il Machine Learning, ML) e di inferenze statistiche [2].

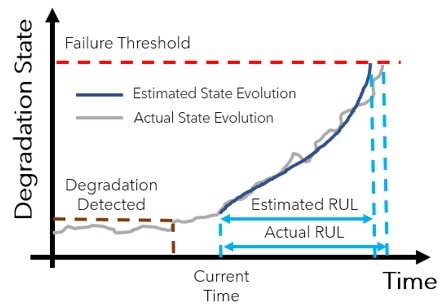

Scopo ultimo infatti della PdM è la prognostica sul sistema e il relativo calcolo della Remaining Useful Life (Fig 1, tratta da [3]). Sono temi questi ultimi che necessitano ancora ricerca e sviluppo in quasi tutti i contesti applicativi.

I FATTORI ABILITANTI

Negli ultimi anni lo sviluppo del paradigma Industry 4.0, da una parte, e di sistemi intelligenti per l’apprendimento automatico dall’altro (come ad es. il Machine Learning, ML) hanno permesso lo sviluppo e la crescente applicazione degli approcci di Manutenzione Predittiva per gestire le apparecchiature industriali e i sistemi. La digitalizzazione inoltre e la grande disponibilità di sensori e sistemi di controllo, insieme a metodi di comunicazione, permettono di raccogliere grandi quantità di dati sulle condizioni operative e di processo e grazie allo sviluppo di sistemi IoT, di inviarli anche in tempo reale. Infatti, se le tematiche di cui si sente molto parlare quando si tratta di PdM includono principalmente la parte algoritmica basata su ML, quasi fosse questa la panacea di tutti i mali, va tenuto presente che il processo per arrivare ad avere dati affidabili e informativi da analizzare è articolato e parte da lontano.

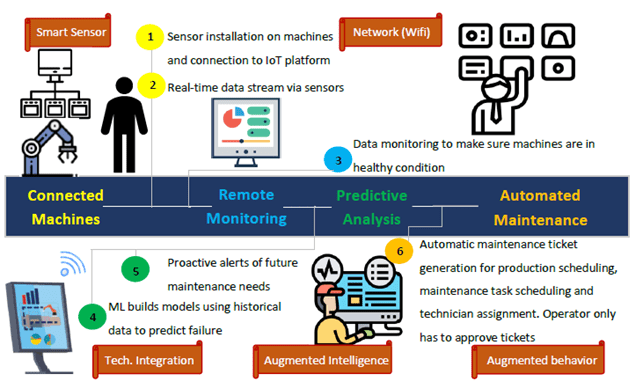

In Fig 2 (tratta da [2]) sono schematizzati i processi per la PdM in un generico contesto industriale.

La prima fase, di raccolta dati e segnali, coinvolge smart sensors, tecnologie wireless e IoT, computer di bordo, data streaming, data storage.

Ne segue una fase di monitoraggio, identificando alcune variabili chiave, e si conclude con la costruzione di metodi e modelli più complessi se i dati e i segnali acquisiti dalle macchine lo permettono.

Le tematiche e le discipline da mettere in campo sono tante perché il punto di partenza fondamentale è avere a disposizione dati che siano: estremamente numerosi e rappresentativi, informativi circa i degradi e i possibili guasti, e innanzitutto affidabili.

DATI AFFIDABILI E MODELLI PREDITTIVI. DA COSA PARTIRE?

I modelli di ML disponibili, studiati e verificati in letteratura sono numerosi. Si parte da tecniche di analisi del segnale e metodi di feature selection (dalle semplici PCA alle CNN) e la parte di sviluppo può essere importante e di grande creatività [2].

Per approcciarsi al contesto della PdM e dell’uso di tecniche di ML, la cosa però da tenere sempre presente è che i dati e segnali in possesso devono essere informativi circa la macchina sotto esame altrimenti non c’è modello o rete neurale che possa identificare il degrado ed eventualmente fare inferenze statistiche.

UN ESEMPIO

Un bell’articolo divulgativo di medium [4] introduce un’analisi dati con questa frase: “The data show only one breakdown episode on July 21 [..]. The breakdown is visible only from some sensors and particularly in some frequency bands.”

Sembra semplice, ma notiamo già quanti rischi si possono correre nel processo: intanto ci deve essere un episodio di breakdown (ovvero interruzione del sistema/ rottura).

Occorre, se serve, portare il sistema a rottura con test accelerati che simulino situazioni possibili in campo durante la fase operativa.

Vi devono essere dei sensori in grado di acquisire dei segnali che possano identificare non solo il breakdown, ma anche come il sistema sia arrivato a quel punto. Infine il sensore deve essere in grado di acquisire le determinate frequenze che hanno registrato il fenomeno e l’analisi del segnale in grado di identificarle e valutarle. La conoscenza del sistema sotto esame e dei sensori in gradi di misurarne le grandezze critiche è un punto chiave. E siamo ancora molto prima dell’implementazione dei modelli di ML per anomaly detection, e ancora più indietro rispetto alla possibilità di caratterizzare più anomalie, deterioramenti e guasti per arrivare a una possibile fase di prognostica. Quindi, occorre preparare molto bene il campo: ipotizzare campagne sperimentali, oppure progettare la macchina e il suo uso con sistemi di acquisizione e gestione di dati, gestendo con attenzione la proprietà degli stessi; porre attenzione ai sistemi tecnologici preposti alla digitalizzazione, all’accuratezza dei sistemi di misura, alle calibrazioni, alla conoscenza fisica del sistema, per poter identificare le fonti informative [5].

Il mondo del data-driven ha come centro il dato e nella sua acquisizione deve essere posta estrema cura, così come un’estrema attenzione è richiesta nella descrizione delle condizioni di funzionamento, secondo principi precisi dell’experimental design. Solo successivamente si potranno pensare modelli articolati, in grado di imparare dai dati e di fornire ulteriore conoscenza per l’ottimizzazione delle macchine e dei processi manutentivi.

Il lavoro è appena cominciato…

Bibliografia:

[1] www.bi-rex.it

[2] Cinar Z.M. et al., “Machine Learning in Predictive Maintenance towards Sustainable Smart Manufacturing in Industry 4.0 – Review”, Sustainability 2020:12, 8211.

[3] Data-Driven Predictive Maintenance In a Nutshell – Towards data Science

[4] Anomaly Detection for Predictive Maintenance — Exploratory Data Analysis, Medium Low Code for Advanced Data Science

[5] Zonta T. et al., “Predictive maintenance in the Industry 4.0: A systematic literature review”, Computers & Industrial Engineering 2020:150, 106889

• Siamo felici di accogliere queste nuove sfide insieme e di potervi supportare nella definizione di una strategia di Manutenzione Predittiva dei vostri prodotti: scrivici a BD@nier.it