VIRTUAL PROTOTYPING.

L’aumento della potenza di calcolo ha generato modelli virtuali da cui partire per realizzare prodotti più affidabili e resistenti.

A cura di Davide Laghi e Benedetta Baldisserri

[Area Ingegneria dei Sistemi – Unità Modellazione dei Sistemi]

COS’È IL VIRTUAL PROTOTYPING.

Fin dall’inizio della sua storia, nella sfera della progettazione, l’ingegneria si è massicciamente basata sul sovradimensionamento (o margine di sicurezza) e sulla prototipizzazione.

Questi due pilastri sono applicati nei settori più diversi, dall’edilizia civile alla produzione di automobili, dai reattori nucleari ai missili spaziali. Quasi tutto viene progettato per resistere a carichi molto più alti di quelli previsti per il normale funzionamento e spesso sono previste diverse iterazioni di prototipi fisici prima di arrivare a un design finalizzato. Questo, come è facile intuire, comporta un costo maggiore in termini di tempo e di risorse.

L’aumento significativo della potenza di calcolo registrata nell’ultimo decennio ha fatto sì che oggi sia possibile approcciare gli stessi problemi con il virtual prototyping.

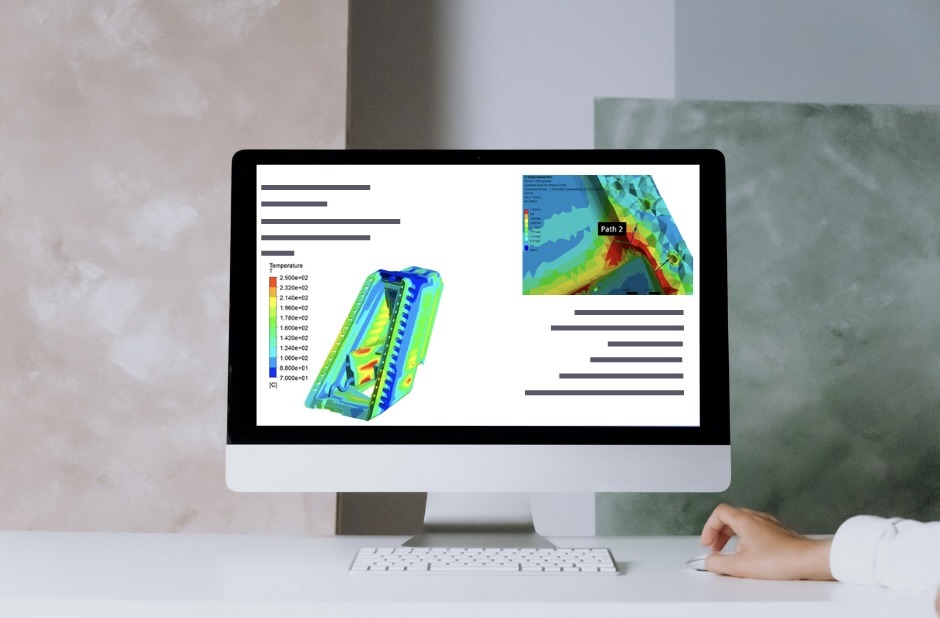

In cosa consiste? Nella generazione di modelli virtuali che rappresentano il proprio prodotto. Questi modelli vengono costruiti grazie al CAD (Computer-Aided Design) e possono essere testati simulando le fisiche più diverse grazie al CAE (Computer-Aided Engineering).

La realizzazione e modifica di un prototipo virtuale richiede ordini di grandezza di tempo e risorse inferiori rispetto alla costruzione di prototipi fisici tradizionali, per questo motivo diventa possibile testare il proprio prodotto in moltissimi scenari diversi. Questi sono capaci di comprendere non solo il normale funzionamento, ma anche scenari accidentali oppure altre fasi della vita del prodotto come la costruzione e l’assemblaggio.

QUALI SONO I RISULTATI?

Il risultato finale consiste nell’aumento dell’affidabilità e nelle performance del prodotto che si ottiene. contemporaneamente ad un accorciamento del tempo del suo ciclo di sviluppo e al parziale abbassamento dei margini di sicurezza da applicare al design.

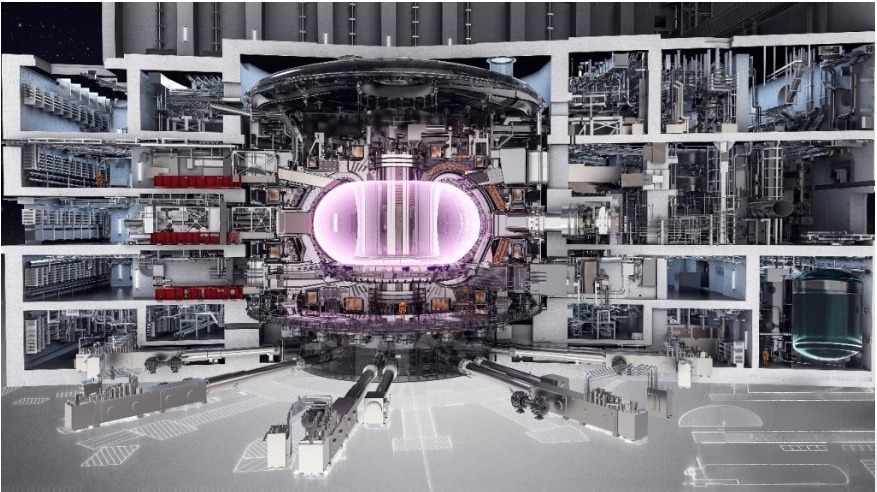

Oltre a fornire un evidente vantaggio in molti settori, il virtual prototyping a volte può addirittura risultare l’unica strategia percorribile, come nel caso di ITER [1], il più grande esperimento internazionale per testare l’energia da fusione, in costruzione a Cadarache, nel Sud della Francia. Il suo obiettivo è testare le tecnologie chiave e il potenziale dell’energia da fusione come fonte di energia sostenibile per il futuro su larga scala.

NIER, negli ultimi anni, si è aggiudicata una serie di contratti quadro con Fusion For Energy (F4E) [2], l’organizzazione dell’UE che coordina il contributo europeo al progetto ITER. Alcuni di questi contratti supportano la verifica dell’integrità strutturale del design di alcuni sistemi o componenti ITER secondo le normative nucleari e talvolta anche sulle attività di progettazione dei sistemi, in due parole: virtual prototyping.

La verifica di integrità strutturale di un sistema o componente prevede che, a partire dal relativo modello CAD e dalla specifica dei carichi che ci si aspetta debbano essere sopportati durante l’intera vita operativa (definiti per il sistema o componente in oggetto sia in condizioni di normale operatività che in condizioni accidentali), venga generato un modello virtuale su cui sono simulate tutte le condizioni di carico. I risultati ottenuti vengono poi elaborati e utilizzati per verificare che in ogni condizione il sistema o componente soddisfi gli stringenti criteri di integrità strutturale previsti dalle normative nucleari e dunque la validità del progetto.

Queste attività vengono definite come “design by analyses” e possono prevedere la simulazione di diverse fisiche, da quelle più tradizionali:

- Meccaniche;

- Sismiche;

- Termo-fluidodinamiche.

A quelle più inusuali:

- Elettro-magnetiche;

- Trasporto di particelle;

- Radiazioni.

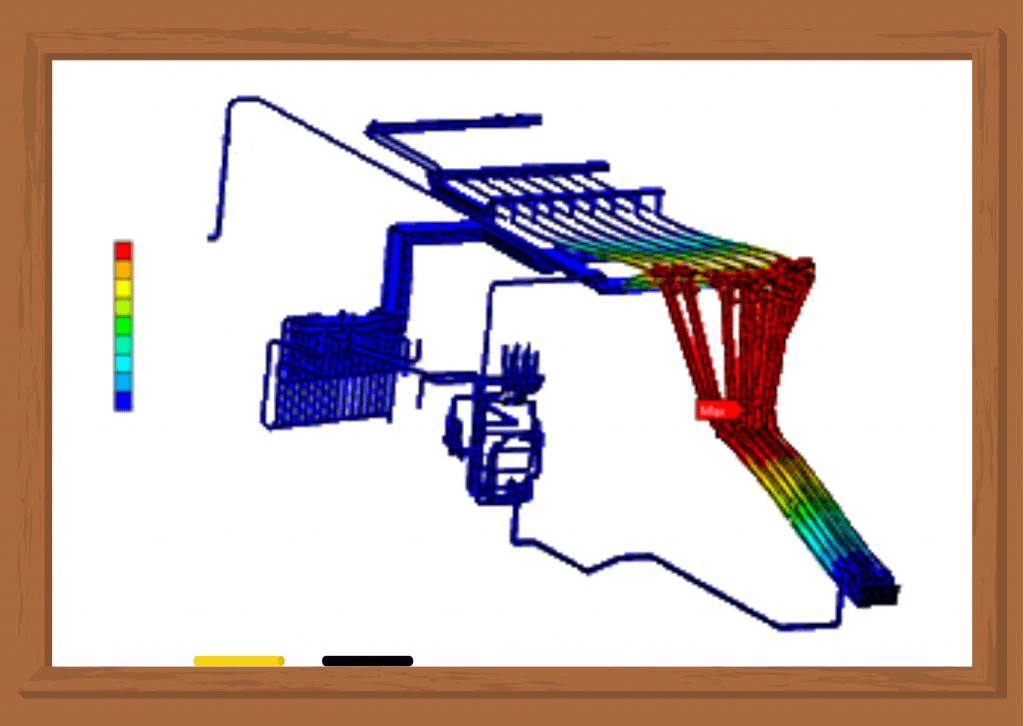

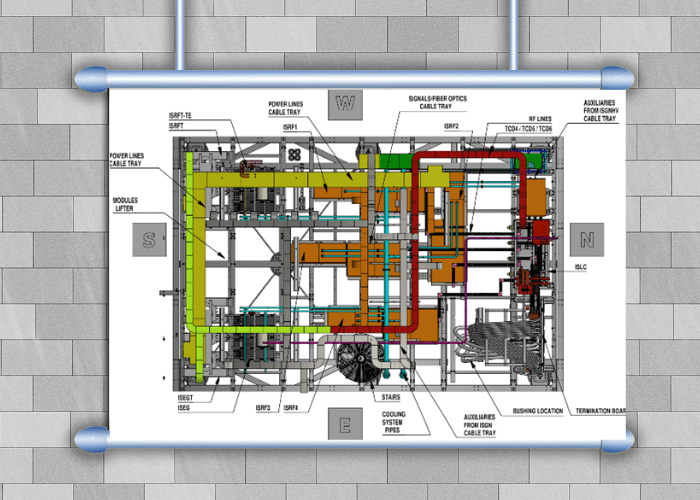

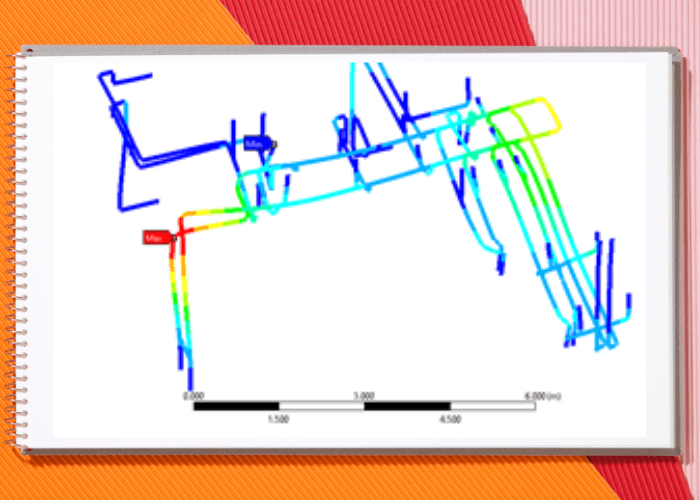

Questa Figura 5 rappresenta l’analisi meccanica condotta sul sistema di raffreddamento MITICA ISEPS installato in HDV1 (in Figura 4) [3].

Invece, quando viene richiesta la progettazione di un sistema, entrano in gioco delle ulteriori complessità che sono dovute a problemi di integrazione. Infatti, occorre rispettare vincoli di tipo spaziali e manifatturieri – solitamente piuttosto stringenti – per rispettare allo stesso tempo requisiti funzionali, prestazionali e di integrità strutturale.

La decennale esperienza di NIER nel settore della Systems Engineering, in particolare nei campi come la RAM e la sicurezza funzionale, rappresentano una certezza in più su cui puoi contare.

[1] ITER Organization website: https://www.iter.org

[2] Fusion For Energy (F4E) website: https://fusionforenergy.europa.eu/

[3] Consorzio RFX website: https://www.igi.cnr.it/ricerca/negative-ion-neutral-beam-injection/mitica/